Page 29 - сентябрь рус итог_Neat

P. 29

НОВЫЕ ТЕХНОЛОГИИ НОВЫЕ ТЕХНОЛОГИИ

ТЕХНОЛОГИЯ НАНЕСЕНИЯ ТВЁРДОСПЛАВНЫХ Покрытия, нанесённые на дисковые отрезные инструменты, предназначенные для

ПОКРЫТИЙ разрезки горных пород, таких как гранит, мрамор и другие, практически полностью заме-

няют алмазный инструмент, однако стоимость инструмента с покрытием в 3 - 4 раза ниже

В статье рассматривается получение износостойких композици- алмазного.

онных покрытий электроконтактным спеканием порошков. Пока- В технологиях электрокон-

зано, что электроконтактное припекание предусматривает элек- тактного спекания инструменталь-

тронагрев металлического порошка, засыпаемого между деталью ных твёрдосплавных порошков в

и электродом, за счёт тепловой энергии, выделяемой электриче- основном используются композиции

Значительное повышение работоспособности многих ским током на активном со- на основе карбида вольфрама и ко-

видов изделий достигается путём нанесения на их поверх- противлении. бальта. При подаче электрического

ности покрытий на основе соединения вольфрама и титана. тока в следующей за уплотнением

Применение таких покрытий позволяет не только увеличи- порошка стадии спекания происхо-

вать износостойкость изделий и инструментов в несколько дит окончательное формирование

раза, но и сконструировать принципиально новые виды ин- структуры сплава.

струментов и узлы трения. На этой стадии протекают следую-

В отличие от других видов и способов нанесения покрытий, электроконтактное спе- щие процессы:

кание позволяет сформировать непосредственно в процессе работы рабочий слой толщи- ● перекристаллизация карби-

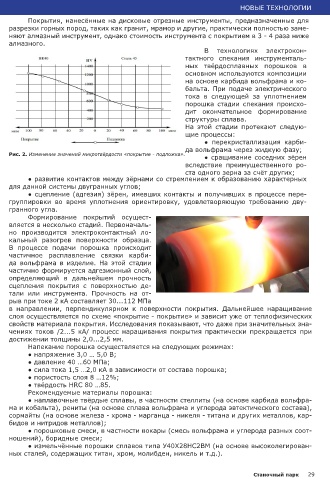

ной 0,5… 2,5 мм. Таким образом, полученное покрытие является уже не составной частью Рис. 2. Изменение значений микротвёрдости «покрытие - подложка». да вольфрама через жидкую фазу;

поверхности изделия, улучшающей её свойства, а работает как самостоятельное тело, ● сращивание соседних зёрен

воспринимая всю нагрузку. вследствие преимущественного ро-

Получение износостойких компо- ста одного зерна за счёт других;

зиционных покрытий электроконтактным ● развитие контактов между зёрнами со стремлением к образованию характерных

спеканием порошков наиболее конкурен- для данной системы двугранных углов;

тоспособно на инструментах, на рабочие ● сцепление (адгезия) зёрен, имевших контакты и получивших в процессе пере-

поверхности которых практически невоз- группировки во время уплотнения ориентировку, удовлетворяющую требованию дву-

можно по техническим причинам произ- гранного угла.

вести напайку режущих твёрдосплавных Формирование покрытий осущест-

пластин по известным технологиям. вляется в несколько стадий. Первоначаль-

К таким изделиям относятся слож- но производится электроконтактный ло-

нопрофильные инструменты, сложно- кальный разогрев поверхности образца.

профильные рабочие органы различных В процессе подачи порошка происходит

дробилок и вся серия дисковых отрезных частичное расплавление связки карби-

инструментов. Однако необходимо вы- да вольфрама в изделие. На этой стадии

полнить ряд требований, которые заклю- частично формируется адгезионный слой,

чаются в следующем: определяющий в дальнейшем прочность

● обеспечить твёрдость покрытия сцепления покрытия с поверхностью де-

не ниже 82…85 НRС, тали или инструмента. Прочность на от-

Рис. 1. Принципиальная схема установки для нанесения по- ● обеспечить надёжность сцепляе- рыв при токе 2 кА составляет 30...112 МПа

крытий электроконтактным методом. в направлении, перпендикулярном к поверхности покрытия. Дальнейшее наращивание

мости порошкового покрытия с поверхно-

стью подложки, слоя осуществляется по схеме «покрытие - покрытие» и зависит уже от теплофизических

● величина нанесённого покрытия должна удовлетворять условиям максимальной свойств материала покрытия. Исследования показывают, что даже при значительных зна-

износостойкости для заданной операции. чениях токов /2...5 кА/ процесс наращивания покрытия практически прекращается при

В нашем случае разработана технология нанесения износостойкого композиционно- достижении толщины 2,0...2,5 мм.

го покрытия на установке, смонтированной на базе токарного станка, и показана на рис. Напекание порошка осуществляется на следующих режимах:

1. ● напряжение 3,0 … 5,0 В;

Глубокое регулирование мощности, необходимой для достижения температур поряд- ● давление 40 …60 МПа;

ка 1500 - 2000оС, обеспечивается тиристорным управлением напряжения на первичной ● сила тока 1,5 …2,0 кА в зависимости от состава порошка;

обмотке силового трансформатора. Экспериментальные данные показывают, что глубина ● пористость слоя 8 …12%;

переходного диффузионного слоя достигает 0,1…0,15 мм, что говорит о хорошей сцепляе- ● твёрдость HRC 80 …85.

мости покрытия с подложкой. Результаты показаны на рис. 2. Рекомендуемые материалы порошка:

Разработанная технология относится к малоотходным и ресурсосберегающим. По- ● наплавочные твёрдые сплавы, в частности стеллиты (на основе карбида вольфра-

является возможность без применения сложных пресс-форм выполнить твёрдосплавные ма и кобальта), рениты (на основе сплава вольфрама и углерода эвтектического состава),

теплостойкие покрытия на сложнопрофильные инструменты и рабочие органы дробильных сормайты (на основе железа - хрома - марганца - никеля - титана и других металлов, кар-

установок. бидов и нитридов металлов);

По данной технологии проведено нанесение покрытия на рабочие органы дробилок ● порошковые смеси, в частности вокары (смесь вольфрама и углерода разных соот-

для измельчения горных пород и сельхозпродукции. Результаты испытаний сравнивались ношений), боридные смеси;

с рабочими органами, изготовленными из закалённых сталей типа ШХ15, 65Г. Испытания ● измельчённые порошки сплавов типа У40Х28НС2ВМ (на основе высоколегирован-

показывают, что ресурс дробилок увеличился в 10 - 12 раз по сравнению с традиционными ных сталей, содержащих титан, хром, молибден, никель и т.д.).

материалами из закалённых сталей.

28 Станочный парк Станочный парк 29