Page 31 - сентябрь рус итог_Neat

P. 31

НОВЫЕ ТЕХНОЛОГИИ НОВЫЕ ТЕХНОЛОГИИ

Теплофизический анализ системы «образец - покрытие» при применении электро- Промышленные ресурсосберегающие плаз-

контактного нагрева позволяет предположить, что в отличие, например, от плазменного

метода или сварки поверхность изделия нагревается сильнее, чем материал покрытия. менные технологии

Теплота выделяется главным образом в местах контакта зёрен карбида вольфрама с по- Активное использование современных ресур-

верхностью образца. Для надёжного протекания процесса в этом случае требуется опре- сосберегающих технологических процессов, к

делённый зазор между электродом и деталью, который обеспечивается практически шеро- которым относятся и плазменные технологии,

ховатой поверхностью ролика. является актуальной задачей.

Таким образом, первоначально эффект от введения тока в систему состоит в резком, Плазменными называются производственные технологии, использующие воздей-

скачкообразном повышении температуры поверхностного слоя детали и одновременном ствие плазмы (четвёртого агрегатного состояния вещества) на различные материалы с це-

механическом внедрении частиц карбида вольфрама. Анализ диффузионной зоны пока- лью изготовления, обслуживания, ремонта и/или эксплуатации изделий [1]. Под плазмой

зывает, что ярко выраженная текстура наблюдается только со стороны покрытия. На по- понимается ионизированный газ, в котором концентрации положительных иотрицатель-

верхности образца не обнаружено заметных зон деформации, а, следовательно, тепловой ных электрических зарядов практически одинаковы.

режим позволяет формировать покрытие на готовых к работе сложнопрофильных деталях Следует отметить, что в плазменных процессах может полностью отсутствовать меха-

и инструментах без дальнейшей их дополнительной механической обработки. нический контакт инструмента (твёрдого, жидкого или газообразного тела) с обрабатыва-

емой деталью, а воздействие осуществляться только плазмой, или может быть совместное

действие традиционного инструмента с плазмой.

Общий принцип работы оборудования для плазменных методов обработки – прямое

преобразование электрической энергии в энергию технологического воздействия. Данное

оборудование может обеспечивать создание и функционирование как источника тепловой

энергии, так и источника заряжённых частиц. При этом может реализоваться целая гам-

ма технологических процессов: плавка, переплав, сварка, резка, наплавка, напыление,

осаждение, упрочнение, модификация, закалка, очистка, активация, бактерицидная обра-

ботка, переработка и уничтожение отходов и другие.

Использование плазмы в много-

численных технологических процессах

базируется на следующих эффектах:

● тепловые и газодинамические свой-

ства плазменных потоков;

● наличие и воздействие направленно-

го потока ионизированных и возбуж-

дённых частиц;

● испускание инфракрасного, видимо-

го и ультрафиолетового излучения;

● образование озона;

● наличие низкочастотных и высокоча-

стотных пульсаций плазмы;

● неоднородность распределения тем-

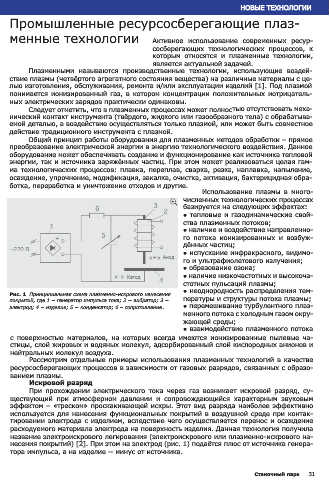

Рис. 1. Принципиальная схема плазменно-искрового нанесения

покрытий, где 1 − генератор импульса тока; 2 − вибратор; 3 − пературы и структуры потока плазмы;

электрод; 4 − изделие; 5 − конденсатор; 6 – сопротивление. ● перемешивание турбулентного плаз-

менного потока с холодным газом окру-

Ш.А. Каримов, Э.О. Умаров, Э. Хушвактов.

Ташкентский государственный технический жающей среды;

университет. ● взаимодействие плазменного потока

с поверхностью материалов, на которых всегда имеются ионизированные пылевые ча-

стицы, слой жировых и водяных молекул, адсорбированный слой кислородных анионов и

нейтральных молекул воздуха.

Литература: Рассмотрим отдельные примеры использования плазменных технологий в качестве

1. Авсеевич О.И. О закономерностях эрозии при импульсных разрядах. М., Машиностроение, 1982. с. 32 - 42. ресурсосберегающих процессов в зависимости от газовых разрядов, связанных с образо-

2. Кисаев И.Р. Катодные процессы электрической дуги. 1968, М., Наука, - 244 с. ванием плазмы.

3. Свойства, получение и область применения тугоплавных соединений: справоч.изд. под. ред. Косолаповой Т.Я. М.,

Металлургия, 1986, - 928 с. Искровой разряд

4. Еременко В.И., Найдич Ю.В., Лавриненко И.А. Спекание в присутствии жидкой металлической фазы. Киев, Наукова При прохождении электрического тока через газ возникает искровой разряд, су-

думка, 1963, - 123 с. ществующий при атмосферном давлении и сопровождающийся характерным звуковым

5. Кузьменко П.П. Электроперенос, термоперенос и диффузия в металлах. Киев, Высшая школа, 1983. -151 с.

6. Скороходов В.В., Солонини С.М. Физико-металлургические основы спекания порошков. М., Металлургия, 1984, - эффектом – «треском» проскакивающей искры. Этот вид разряда наиболее эффективно

158 с. используется для нанесения функциональных покрытий в воздушной среде при контак-

7. Либенсон Г.А. Основы порошковой металлургии. М., Металлургия, 1975. - 200 с. тировании электрода с изделием, вследствие чего осуществляется перенос и осаждение

8. Райченко А.И., Морозов А.С., Попов В.П. Порошковая металлургия 1986, № 2, с. 41 - 44.

9. Hara Z., Akechi K., Itabashi M. – J. Japan. Soc. Powder and Powder Met., 1975, V. 22, № 3, pр.101-106. расходуемого материала электрода на поверхность изделия. Данная технология получила

название электроискрового легирования (электроискрового или плазменно-искрового на-

несения покрытий) [2]. При этом на электрод (рис. 1) подаётся плюс от источника генера-

тора импульса, а на изделие − минус от источника.

30 Станочный парк Станочный парк 31