Page 35 - сентябрь рус итог_Neat

P. 35

НОВЫЕ ТЕХНОЛОГИИ НОВЫЕ ТЕХНОЛОГИИ

В табл. 2 приведены отдельные типы изделий и инструмента, а также свойства поверхно- Основными типами дуговых разрядов, которые широко используются для технологи-

сти после плазменного азотирования. ческих целей, являются: при низком давлении разряд с холодным катодом и перемещаю-

щимися катодными пятнами (эмиссия происходит из постоянно перемещающихся катодных

пятен с плотностью тока 104 - 107 А/см2); при высоком давлении (0,1 - 1,0 атм) − плотная

Таблица 2. Свойства изделий и инструмента после плазменного азотирования.

низкотемпературная равновесная плазма с электронной температурой 0,5 - 1,0 эВ и выше.

Тип изделий и Сталь Толщина слоя, мм Поверхностная В отличие от дугового раз-

инструмента твердость, HV ряда, при нормальном (атмосфер-

ном) давлении дуговой разряд в

Зубчатые колеса, 450 0,3 – 0,4 450 – 600 вакууме происходит в парах ме-

Винты, 20Х 0,3 – 0,5 450 – 600 талла, при этом разряд локали-

Плунжеры, 40Х 0,2 – 0,5 600 – 750 зуется в небольших областях,

Коленчатые и 40ХМА 0,25 – 0,5 650 – 850 имеющих микронные размеры и

распределительные 18ХГТ 0,25 – 0,5 650 – 750 хаотически перемещающихся по

валы, 38ХМА 0,3 – 0,6 650 – 850 поверхности катода. Плотность

мощности в таких областях, на-

Шнеки, 38ХМФА 0,3 – 0,5 850 – 1100 зываемых катодными пятнами,

Цилиндры, 38Х2МЮА 0,2– 0,5 850 – 1250 достигает значений 109 Вт/см2.

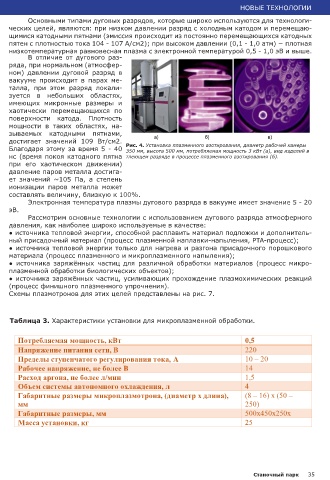

Оси, 12Х2Н4Л 0,2 – 0,5 650 – 720 Благодаря этому за время 5 - 40 Рис. 4. Установка плазменного азотирования, диаметр рабочей камеры

350 мм, высота 500 мм, потребляемая мощность 3 кВт (а), вид изделий в

Втулки, 35ХГСА 0,2 – 0,5 450 – 750 нс (время покоя катодного пятна тлеющем разряде в процессе плазменного азотирования (б).

Гильзы 38ХН3МФА 0,05 – 0,15 900 – 1250 при его хаотическом движении)

12Х18Н10Т 0,05 – 0,2 900 – 1250 давление паров металла достига-

ет значений ~105 Па, а степень

Пресс-формы, 5ХНМ 0,2 – 0,3 600 – 700 ионизации паров металла может

матрицы 5ХНМФ 0,15 – 0,3 600 – 700 составлять величину, близкую к 100%.

3Х2В8 0,15 – 0,3 900 – 1100 Электронная температура плазмы дугового разряда в вакууме имеет значение 5 - 20

4Х4ВМФС 0,15 – 0,3 900 – 1150 эВ.

30Х3М3Ф 0,15 – 0,3 900 – 1100 Рассмотрим основные технологии с использованием дугового разряда атмосферного

Штампы, Х12 0,6 – 0,15 900 – 1100 давления, как наиболее широко используемые в качестве:

пуансоны для Х12М 0,6 – 0,15 900 – 1100 ● источника тепловой энергии, способной расплавить материал подложки и дополнитель-

ный присадочный материал (процесс плазменной наплавки-напыления, PTA-процесс);

глубокой вытяжки Х12МФ 0,6 – 0,16 900 – 1100 ● источника тепловой энергии только для нагрева и разгона присадочного порошкового

Фрезы, сверла, Р18 0,1 – 0,05 900 – 1200 материала (процесс плазменного и микроплазменного напыления);

метчики, Р6М5 0,1 – 0,05 900 – 1200 ● источника заряжённых частиц для различной обработки материалов (процесс микро-

развертки, Р9К10 0,1 – 0,05 900 – 1200 плазменной обработки биологических объектов);

протяжки, резцы ● источника заряжённых частиц, усиливающих прохождение плазмохимических реакций

(процесс финишного плазменного упрочнения).

Схемы плазмотронов для этих целей представлены на рис. 7.

Перспективным направлением дополнительного повышения износостойкости дета- Таблица 3. Характеристики установки для микроплазменной обработки.

лей, обработанных с использованием плазменного азотирования, является последующее

нанесение тонкоплёночных трибологических покрытий с использованием PVD и CVD про-

цессов. В настоящее время разработаны технологии и оборудование для безвакуумной ло- Потребляемая мощность, кВт 0,5

кальной химико-термической обработки различных изделий с использованием насыщен- Напряжение питания сети, В 220

ных плазменных струй и плазменных дуг, например локального плазменного азотирования Пределы ступенчатого регулирования тока, А 10 – 20

(рис. 5), локальной плазменной цементации (рис. 6). Рабочее напряжение, не более В 14

Дуговой разряд Расход аргона, не более л/мин 1,5

Важно отметить, что большинство известных плазменных технологий базируются на

применении именно дугового разряда (электрической дуги) в качестве источника энергии Объем системы автономного охлаждения, л 4

для ведения технологических процессов. Габаритные размеры микроплазмотрона, (диаметр х длина), (8 – 16) х (50 –

Дуговыми называют разряды при плотности тока 102 - 103 А/мм2 и относительно низ- мм 250)

ком катодном падении потенциала порядка потенциалов ионизации и возбуждения атомов Габаритные размеры, мм 500х450х250х

газовой среды или испаряемого металла. Малая величина катодного падения потенциала Масса установки, кг 25

– это результат действия иных механизмов катодной эмиссии электронов, чем в тлеющем

разряде. Они создают плотность тока, обеспечивающую протекание полного тока разря-

да. Катоды дуг испускают электроны в результате термоэлектронной, автоэлектронной и

термоавтоэлектронной эмиссий. Характерные параметры дуговых разрядов: ток 1 - 105 А,

напряжение от 20 - 30 В (короткие дуги) до киловольт.

34 Станочный парк Станочный парк 35