Page 3 - Microsoft Word - 1801005_0018-0022_175722_签到.doc

P. 3

爆破引线用镀锌钢丝色差成因分析

氧化铁皮时,铁的氧化物晶体结构(α-Fe2O3 为菱形六面体结构,γ-Fe2O3 为立方结构,Fe3O4 为反尖晶石

结构,FeO 为 NaCl 结构)与钢材基体的晶体结构差异巨大,锌离子最初沉积时无法与基体形成金属键力,

导致氧化铁皮区域的镀锌层与基体间的结合力较差而容易脱落,使氧化铁皮裸露,而氧化铁皮本身颜色

较暗,光反射效果不佳,故产生色差。

根据上述理论,将图 3 中深色斑点区域放大,并对不同位置(见图 5)进行能谱分析,结果见表 1。浅

色区域(谱图 1、5)为镀锌层,相对粗糙;深色区域(谱图 2−4)为裸露的氧化铁皮,它与镀锌层之间的结

合力较差,导致该处镀锌效果不佳。这种缺陷产生的原因主要有两个:一是氧化铁皮的存在导致施镀过

程中锌层的镀覆效果较差,或是施镀后锌层脱落导致氧化铁皮裸露,表面较粗糙;二是镀锌量较少,不

[9]

足以完全包覆氧化铁皮和基体。根据张建军等 对钢表面粗糙度影响因素的分析可知:表面粗糙度较高

时,光线照射到表面会发生漫反射,视觉上表现为发暗;表面粗糙度较低时,光线照射到表面发生镜面

反射,视觉上会比较光亮。

表 1 图 4 中各位点的能谱分析结果

Table 1 Result of EDS analysis for different positions in

Figure 5

位置 w(O)/ % w(Fe)/ % w(Zn)/ %

1 1.92 4.39 93.69

2 27.02 60.90 12.07

3 21.65 55.92 21.36

4 27.05 43.33 26.89

5 1.91 10.49 87.61

图 5 色差区域的表面形貌

Figure 5 Surface morphology of color difference area

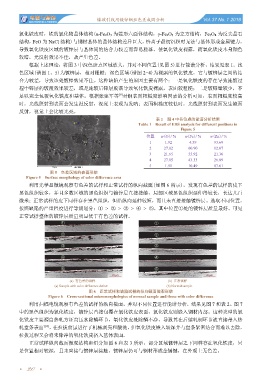

利用光学显微镜观察有色差的试样和正常试样的纵向截面(如图 6 所示),发现有色差的试样的皮下

黑色组织较多,并且多数区域的黑色组织与镀锌层直接接触,局部区域黑色组织延伸得较长,长达几百

微米;正常试样的皮下同样存在黑色组织,但沿纵向延伸较短,而且未直接接触镀锌层。选取不同位置,

按照缺陷的严重程度进行等级划分:① > ② > ③ > ④ > ⑤,其中位置①处的镀锌层质量最好。可见

正常试样整体的镀锌层质量明显优于有色差的试样。

① ①

② ②

③ ③

④ ④

⑤ ⑤

(a) 有色差的试样 (b) 正常试样

(a) Sample with color difference defect (b) Normal sample

图 6 正常试样和缺陷试样的纵向截面微观形貌

Figure 6 Cross-sectional micromorphologies of normal sample and those with color difference

利用扫描电镜观察有色差的试样的纵向截面,并对不同位置进行能谱分析,结果见图 7 和表 2。图 7

中的黑色组织为氧化铁皮,镀锌层直接包覆在氧化铁皮表面,氧化铁皮则嵌入钢材内部。这种类型的氧

化铁皮主要源自热轧方坯高压水除鳞环节,氧化铁皮处除鳞不净,导致其在后续轧制环节被直接带入热

轧盘条表面 [10] ,在拉拔前虽进行了机械剥壳和酸洗,但氧化铁皮嵌入较深并与盘条紧密结合而难以去除,

拉拔过程又会将未除净的氧化铁皮挤入基体表面。

正常试样纵向截面微观结构和组分如图 8 和表 3 所示,部分区域镀锌层之下同样存在氧化铁皮,只

是位置相对较深,且未直接与镀锌层接触,镀锌层仍可与钢材形成金属键,在外观上无色差。

• 20 •