Page 24 - Демо Станочный парк

P. 24

новые технологии

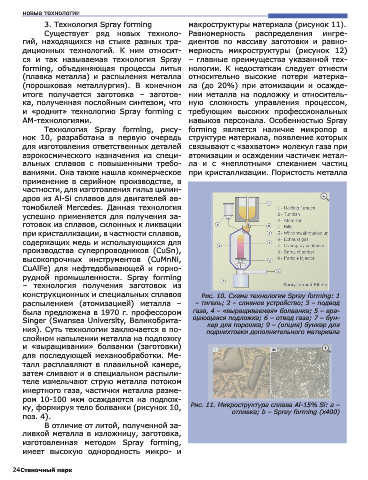

3. Технология Spray forming макроструктуры материала (рисунок 11).

Существует ряд новых техноло- Равномерность распределения ингре-

гий, находящихся на стыке разных тра- диентов по массиву заготовки и равно-

диционных технологий. К ним относит- мерность микроструктуры (рисунок 12)

ся и так называемая технология Spray – главные преимущества указанной тех-

forming, объединяющая процессы литья нологии. К недостаткам следует отнести

(плавка металла) и распыления металла относительно высокие потери материа-

(порошковая металлургия). В конечном ла (до 20%) при атомизации и осажде-

итоге получается заготовка – заготов- нии металла на подложку и относитель-

ка, полученная послойным синтезом, что ную сложность управления процессом,

и «роднит» технологию Spray forming с требующим высоких профессиональных

AМ-технологиями. навыков персонала. Особенностью Spray

Технология Spray forming, рису- forming является наличие микропор в

нок 10, разработана в первую очередь структуре материала, появление которых

для изготовления ответственных деталей связывают с «захватом» молекул газа при

аэрокосмического назначения из специ- атомизации и осаждении частичек метал-

альных сплавов с повышенными требо- ла и с «неплотным» спеканием частиц

ваниями. Она также нашла коммерческое при кристаллизации. Пористость металла

применение в серийном производстве, в

частности, для изготовления гильз цилин-

дров из Al-Si сплавов для двигателей ав-

томобилей Mercedes. Данная технология

успешно применяется для получения за-

готовок из сплавов, склонных к ликвации

при кристаллизации, в частности сплавов,

содержащих медь и использующихся для

производства суперпроводников (CuSn),

высокопрочных инструментов (CuMnNi,

CuAlFe) для нефтедобывающей и горно-

рудной промышленности. Spray forming

– технология получения заготовок из

конструкционных и специальных сплавов Рис. 10. Схема технологии Spray forming: 1

распылением (атомизацией) металла – – тигель; 2 – сливное устройство; 3 – подвод

была предложена в 1970 г. профессором газа, 4 – «выращиваемая» болванка; 5 – вра-

Singer (Swansea University, Великобрита- щающаяся подложка; 6 – отвод газа; 7 – бун-

кер для порошка; 9 – (опция) бункер для

ния). Суть технологии заключается в по- подшихтовки дополнительного материала

слойном напылении металла на подложку

и «выращивании» болванки (заготовки)

для последующей механообработки. Ме-

талл расплавляют в плавильной камере,

затем сливают и в специальном распыли-

теле измельчают струю металла потоком

инертного газа, частички металла разме-

ром 10-100 мкм осаждаются на подлож-

ку, формируя тело болванки (рисунок 10, Рис. 11. Микроструктура сплава Al-15% Si: a –

отливка; b – Spray forming (х400)

поз. 4).

В отличие от литой, полученной за-

ливкой металла в изложницу, заготовка,

изготовленная методом Spray forming,

имеет высокую однородность микро- и

24 Станочный парк