Page 21 - СтаночныйПарк

P. 21

МЕТАЛЛООБРАБАТЫВАЮЩЕЕ МЕТАЛЛООБРАБАТЫВАЮЩЕЕ

ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ОБОРУДОВАНИЕ И ИНСТРУМЕНТ

В условиях вращения шара с большим стей образца не должна превышать 0,05 мкм. Рекомендуемая толщина покрытия ˃ 1 мкм.

диаметром относительно неподвижно- Длительность испытаний определяется получением глубины кратера износа большего,

го образца с покрытием абразивные чем толщина покрытия. Оценка параметров износа возможна также для толстых покрытий

частицы удаляют с испытываемого об- (глубина отпечатка меньше толщины покрытия) и для монолитного материала, например,

разца выступы шероховатости и само подложки.

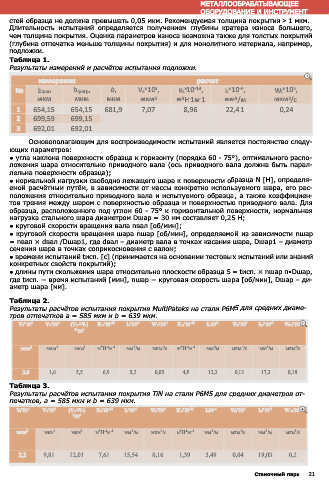

покрытие на точечной поверхности, Таблица 1.

полируя и выглаживая её, с образова- Результаты измерений и расчётов испытания подложки.

нием сферического сегмента износа.

Оборудование для определения измерения расчет

параметров износа с использованием № bipar, biperp, b, Vs 10 , Кs 10 , Is 10 , Ws 10 ,

5

-13

x

x

x

-5

5

x

испытаний на микроабразивное из- мкм мкм мкм мкм м Н 1м 1 мм /м мкм /c

3

3

3 -

-

3

нашивание состоит из триботестера

Tribotester PC102 (изготовитель ООО 1 654,15 654,15 681,9 7,07 8,96 22,41 0,24

«Плазмацентр» ) с комплектом шаров, 2 699,59 699,15

микроскопа, компьютера, эталонной 3 692,01 692,01

меры малой длины, соединительных

Рис. 2. Вид триботестера после установки шара. проводов и программного обеспече- Основополагающим для воспроизводимости испытаний является постоянство следу-

ния (рис. 1 - 3). ющих параметров:

Триботестер предназначен для осуществления позиционирования шара и его вра- ● угла наклона поверхности образца к горизонту (порядка 60 - 75°), оптимального распо-

щения с заданной скоростью относительно установленного образца с покрытием (или без ложения шара относительно приводного вала (ось приводного вала должна быть парал-

него) в течение заданного времени испытаний, а также для возможности переустановки лельна поверхности образца);

образца с целью его замены или получения нового отпечатка на заданной поверхности. ● нормальной нагрузки свободно лежащего шара к поверхности образца N [H], определя-

Основными элементами триботестера являются: основание с панелью управления, устрой- емой расчётным путём, в зависимости от массы конкретно используемого шара, его рас-

ство крепления приводного вала, регулируемый предметный стол с тисками, электродви- положения относительно приводного вала и испытуемого образца, а также коэффициен-

гатель постоянного тока, частотный преобразователь, счётчик-таймер, элементы управ- тов трения между шаром с поверхностью образца и поверхностью приводного вала. Для

ления. Испытываемый образец устанавливается неподвижно перпендикулярно плоскости образца, расположенного под углом 60 - 75° к горизонтальной поверхности, нормальная

вращения шара на опорные поверхности губок тисков. На панели управления триботесте- нагрузка стального шара диаметром Dшар = 30 мм составляет 0,25 Н;

ра устанавливаются два параметра – скорость вращения приводного вала и длительность ● круговой скорости вращения вала nвал [об/мин];

испытаний. ● круговой скорости вращения шара nшар [об/мин], определяемой из зависимости nшар

Для визуализации зоны истира- = nвал × dвал /Dшар1, где dвал – диаметр вала в точках касания шара, Dшар1 – диаметр

ния используется моновидеомикроскоп сечения шара в точках соприкосновения с валом;

с трансфокатором высокого разреше- ● времени испытаний tисп. [c] (принимается на основании тестовых испытаний или знаний

ния, с держателем грубой и точной фо- конкретных свойств покрытий);

кусировки, основанием, предметным ● длины пути скольжения шара относительно плоскости образца S = tисп. × nшар π•Dшар,

столом с микроподвижками. С целью где tисп. − время испытаний [мин], nшар − круговая скорость шара [об/мин], Dшар – ди-

передачи изображения объекта иссле- аметр шара [мм].

дования на компьютер применяется

цифровая окулярная USB видео-каме- Таблица 2.

ра. По USB-кабелю изображение пере- Результаты расчётов испытания покрытия MultiPateks на стали Р6М5 для средних диаме-

даётся c микроскопа на компьютер, где тров отпечатков а = 585 мкм и b = 639 мкм.

x

x

x

x

x

x

x

x

x

его можно рассматривать, проводить Vs 10 5 Vc 10 5 (Vs+Vc) Kc 10 -13 Ic 10 -5 Wc 10 5 Ks 10 -13 Is10 -5 Ws 10 5 Ics 10 -5 Wcs 10 5

измерения, а также сохранять в виде X 10 5

графических файлов. На компьютере

3

-1 -1

3

3

устанавливается программа визуали- Рис. 3. Схема расположения образца относительно шара и при- мкм 3 мкм 3 мкм 3 м Н м мм /м мкм /с м Н м мм /м мкм /с мм /м мкм /с

3

-1 -1

3

3

3

3

водного вала

зации микроскопическогоизображения

и определения геометрических размеров отпечатков.

Основными (переменными, заменяемыми) компонентами испытаний являются шары 3,8 1,6 5,5 6,9 5,2 0,05 4,9 12,2 0,13 17,3 0,18

и абразивосодержащая суспензия. Шары в основном используются из производства под-

шипников качения. Материал шаров − термообработанная сталь ШХ15, твёрдость – 60-62 Таблица 3.

HRC. Параметр шероховатости поверхности шаров Ra = 0,1 мкм. Диаметр шара – 30 мм. В Результаты расчётов испытания покрытия TiN на стали Р6М5 для средних диаметров от-

качестве абразивосодержащей суспензии используется суспензия на водной основе с мо- печатков, а = 585 мкм и b = 639 мкм.

нокристаллами синтетического алмаза диаметром 1 мкм (или на основе электрокорунда). Vs 10 5 Vc 10 5 (Vs+Vc) Kc 10 -13 Ic 10 -5 Wc 10 5 Ks 10 -13 Is10 -5 Ws 10 5 Ics 10 -5 Wcs 10 5

x

x

x

x

x

x

x

x

x

Во время проведения испытаний подача суспензии в зону трения является строго дозиро- X 10 5

ванной и повторяемой в заданном временном интервале.

3

3

3

3

3

3

3

3

-1 -1

-1 -1

Для измерений используются плоские образцы с покрытием, нанесённым на торце- мкм 3 мкм 3 мкм 3 м Н м мм /м мкм /с м Н м мм /м мкм /с мм /м мкм /с

вую поверхность. Размеры образцов ограничиваются размерами губок тисков триботесте-

ра − до 30 мм в ширину, до 40 мм в длину, до 10 мм в высоту. Рекомендуемый параметр

шероховатости образцов с покрытием Ra ≤ 0,32 мкм. Неплоскостность торцевых поверхно- 2,2 9,81 12,01 7,61 15,54 0,16 1,39 3,49 0,04 19,03 0,2

20 Станочный парк Станочный парк 21