Page 197 - тех.мех.Вереина.Л.И

P. 197

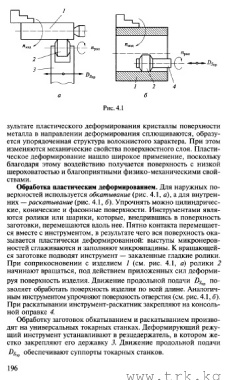

а б

Рис. 4.1

зультате пластического деформирования кристаллы поверхности

металла в направлении деформирования сплющиваются, образу

ется упорядоченная структура волокнистого характера. При этом

изменяются механические свойства поверхностного слоя. Пласти

ческое деформирование нашло широкое применение, поскольку

благодаря этому воздействию получается поверхность с низкой

шероховатостью и благоприятными физико-механическими свой

ствами.

Обработка пластическим деформированием. Для наружных по

верхностей используется обкатывание (рис. 4.1, а), а для внутрен

них — раскатывание (рис. 4.1, б). Упрочнять можно цилиндричес

кие, конические и фасонные поверхности. Инструментами явля

ются ролики или шарики, которые, внедрившись в поверхность

заготовки, перемещаются вдоль нее. Пятно контакта перемещает

ся вместе с инструментом, в результате чего вся поверхность ока

зывается пластически деформированной: выступы микронеров

ностей сглаживаются и заполняют микровпадины. К вращающей

ся заготовке подводят инструмент — закаленные гладкие ролики.

При соприкосновении с изделием 1 (см. рис. 4.1, а) ролики 2

начинают вращаться, под действием приложенных сил деформи

руя поверхность изделия. Движение продольной подачи DSnp по

зволяет обработать поверхность изделия по всей длине. Аналогич

ным инструментом упрочняют поверхность отверстия (см. рис. 4.1, б).

При раскатывании инструмент-раскатник закрепляют на консоль

ной оправке 4.

Обработку заготовок обкатыванием и раскатыванием произво

дят на универсальных токарных станках. Деформирующий режу

щий инструмент устанавливают в резцедержатель, в котором же

стко закрепляют его державку 3. Движение продольной подачи

DSnр обеспечивают суппорты токарных станков.

196

www.trk.kg