Page 46 - май

P. 46

НОВЫЕ ТЕХНОЛОГИИ

● сокращение продолжительности обработки в 2 - 5 раз за счёт большей скорости насы-

щения;

● экономичность процесса за счёт сокращения расхода рабочих газов в 20 - 100 раз;

● повышение коэффициента использования электроэнергии за счёт уменьшения расхода

электроэнергии в1,5 - 3 раза;

● возможность качественной обработки глухих и сквозных отверстий;

● простота и надёжность экранной защиты от азотирования неупрочняемых поверхностей;

● незначительные деформации изделий в процессе обработки и изменение параметров

шероховатости, меньшие температуры;

● получение равномерного по толщине азотированного слоя на всех поверхностях изде-

лий;

● улучшение санитарно-гигиенических условий производства.

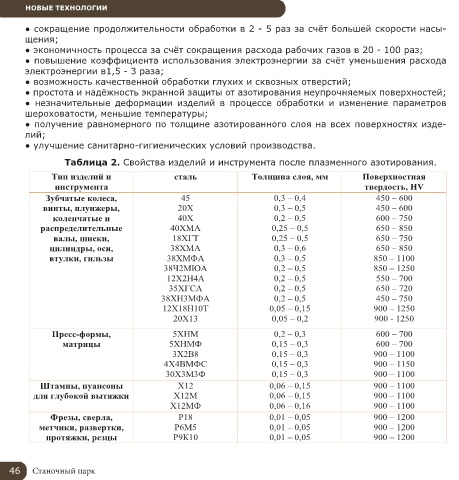

Таблица 2. Свойства изделий и инструмента после плазменного азотирования.

Тип изделий и сталь Толщина слоя, мм Поверхностная

инструмента твердость, HV

Зубчатые колеса, 45 0,3 – 0,4 450 – 600

винты, плунжеры, 20Х 0,3 – 0,5 450 – 600

коленчатые и 40Х 0,2 – 0,5 600 – 750

распределительные 40ХМА 0,25 – 0,5 650 – 850

валы, шнеки, 18ХГТ 0,25 – 0,5 650 – 750

цилиндры, оси, 38ХМА 0,3 – 0,6 650 – 850

втулки, гильзы 38ХМФА 0,3 – 0,5 850 – 1100

38Ч2МЮА 0,2 – 0,5 850 – 1250

12Х2Н4А 0,2 – 0,5 550 – 700

35ХГСА 0,2 – 0,5 650 – 720

38ХН3МФА 0,2 – 0,5 450 – 750

12Х18Н10Т 0,05 – 0,15 900 – 1250

20Х13 0,05 – 0,2 900 - 1250

Пресс-формы, 5ХНМ 0,2 – 0,3 600 – 700

матрицы 5ХНМФ 0,15 – 0,3 600 – 700

3Х2В8 0,15 – 0,3 900 – 1100

4Х4ВМФС 0,15 – 0,3 900 – 1150

30Х3М3Ф 0,15 – 0,3 900 – 1100

Штампы, пуансоны Х12 0,06 – 0,15 900 – 1100

для глубокой вытяжки Х12М 0,06 – 0,15 900 – 1100

Х12МФ 0,06 – 0,16 900 – 1100

Фрезы, сверла, Р18 0,01 – 0,05 900 – 1200

метчики, развертки, Р6М5 0,01 – 0,05 900 – 1200

протяжки, резцы Р9К10 0,01 – 0,05 900 – 1200

46 Станочный парк