Page 30 - Станочный парк

P. 30

СВАРОЧНЫЕ ТЕХНОЛОГИИ

И ОБОРУДОВАНИЕ

Таблица 2. Режимы МИГ и А-МИГсварки.

Тип Диаметр Расстояние Скорость Скорость Напряжение, Сила Защитный

электрода электрода, до подачи сварки, В сварочного газ

мм пластины, проволоки, см/мин тока, А (аргон),

мм м/мин л/мин

G 19 L Si 1,0 12 7 50 20 - 21 140 - 160 16

(1.4316)

Также проводились исследования вли-

яния содержания кислорода в оксиде (O2, %

масс.) на особенности формирования свар-

ных швов нержавеющей стали.

Данные о физико-химических свой-

ствах оксидов, использованных при изуче-

нии их влияния на формирование сварных

швов нержавеющей стали CrNi18-10, заим-

ствованы из известной базы данных [9] и

информации из справочника [10].

Касательно оксида кобальта (II, III)

Co3O4 использовались данные свойств для

оксида кобальта (II) CoO в связи с тем, что

при температуре выше 900 ˚С протекает

реакция 2 Co3O4 = 6 CoO + O2 [11, 12].

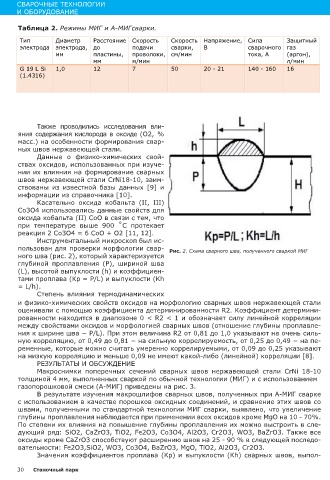

Инструментальный микроскоп был ис-

пользован для проверки морфологии свар- Рис. 2. Схема сварного шва, полученного сваркой МИГ

ного шва (рис. 2), который характеризуется

глубиной проплавления (P), шириной шва

(L), высотой выпуклости (h) и коэффициен-

тами проплава (Kp = P/L) и выпуклости (Kh

= L/h).

Степень влияния термодинамических

и физико-химических свойств оксидов на морфологию сварных швов нержавеющей стали

оценивали с помощью коэффициента детерминированности R2. Коэффициент детермини-

рованности находится в диапозоне 0 < R2 < 1 и обозначает силу линейной корреляции

между свойствами оксидов и морфологией сварных швов (отношение глубины проплавле-

ния к ширине шва − P/L). При этом величина R2 от 0,81 до 1,0 указывают на очень силь-

ную корреляцию, от 0,49 до 0,81 − на сильную коррелируемость, от 0,25 до 0,49 − на пе-

ременные, которые можно считать умеренно коррелируемыми, от 0,09 до 0,25 указывают

на низкую корреляцию и меньше 0,09 не имеют какой-либо (линейной) корреляции [8].

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Макроснимки поперечных сечений сварных швов нержавеющей стали CrNi 18-10

толщиной 4 мм, выполненных сваркой по обычной технологии (МИГ) и с использованием

газопорошковой смеси (А-МИГ) приведены на рис. 3.

В результате изучения макрошлифов сварных швов, полученных при А-МИГ сварке

с использованием в качестве порошков оксидных соединений, и сравнение этих швов со

швами, полученными по стандартной технологии МИГ сварки, выявлено, что увеличение

глубины проплавления наблюдается при применении всех оксидов кроме MgO на 10 - 70%.

По степени их влияния на повышение глубины проплавления их можно выстроить в сле-

дующий ряд: SiO2, CaZrO3, TiO2, Fe2O3, Co3O4, Al2O3, Cr2O3, WO3, BaZrO3. Также все

оксиды кроме CaZrO3 способствуют расширению швов на 25 - 90 % в следующей последо-

вательности: Fe2O3,SiO2, WO3, Co3O4, BaZrO3, MgO, TiO2, Al2O3, Cr2O3.

Значения коэффициентов проплава (Кр) и выпуклости (Кh) сварных швов, выпол-

30 Станочный парк