Page 25 - 05.03.2020

P. 25

НОВЫЕ ТЕХНОЛОГИИ

Технология нанесения твёрдосплавных покрытий

В статье рассматривается получение износостойких композиционных покрытий

электроконтактным спеканием порошков. Показано, что электроконтактное припе-

кание предусматривает электронагрев металлического порошка, засыпаемого между

деталью и электродом, за счёт тепловой энергии, выделяемой электрическим током

на активном сопротивлении.

Значительное повышение работо- на удовлетворять условиям максималь-

способности многих видов изделий до- ной износостойкости для заданной опе-

стигается путём нанесения на их поверх- рации.

ности покрытий на основе соединения В нашем случае разработана тех-

вольфрама и титана. Применение таких нология нанесения износостойкого ком-

покрытий позволяет не только увели- позиционного покрытия на установке,

чивать износостойкость изделий и ин- смонтированной на базе токарного стан-

струментов в несколько раза, но и скон- ка, и показана на рис. 1.

струировать принципиально новые виды Глубокое регулирование мощности,

инструментов и узлы трения. необходимой для достижения температур

В отличие от других видов и спо- порядка 1500 - 2000˚С, обеспечивается

собов нанесения покрытий, электрокон-

тактное спекание позволяет сформиро-

вать непосредственно в процессе роботы

рабочий слой толщиной 0,5… 2,5 мм. Та-

ким образом, полученное покрытие явля-

ется уже не составной частью поверхно-

сти изделия, улучшающей её свойства, а

работает как самостоятельное тело, вос-

принимая всю нагрузку.

Получение износостойких компо-

зиционных покрытий электроконтактным

спеканием порошков наиболее конкурен-

тоспособно на инструментах, на рабочие

поверхности которых практически невоз-

можно по техническим причинам произ-

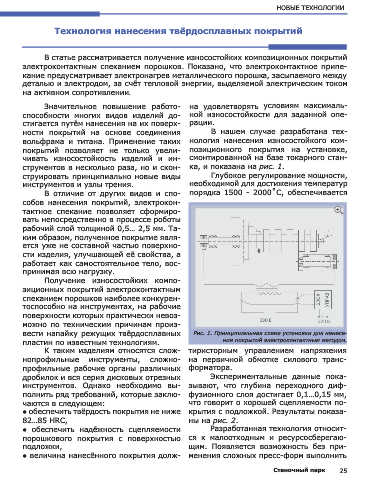

вести напайку режущих твёрдосплавных Рис. 1. Принципиальная схема установки для нанесе-

пластин по известным технологиям. ния покрытий электроконтактным методом.

К таким изделиям относятся слож- тиристорным управлением напряжения

нопрофильные инструменты, сложно- на первичной обмотке силового транс-

профильные рабочие органы различных форматора.

дробилок и вся серия дисковых отрезных Экспериментальные данные пока-

инструментов. Однако необходимо вы- зывают, что глубина переходного диф-

полнить ряд требований, которые заклю- фузионного слоя достигает 0,1…0,15 мм,

чаются в следующем: что говорит о хорошей сцепляемости по-

● обеспечить твёрдость покрытия не ниже крытия с подложкой. Результаты показа-

82…85 НRС, ны на рис. 2.

● обеспечить надёжность сцепляемости Разработанная технология относит-

порошкового покрытия с поверхностью ся к малоотходным и ресурсосберегаю-

подложки, щим. Появляется возможность без при-

● величина нанесённого покрытия долж- менения сложных пресс-форм выполнить

Станочный парк 25