Page 35 - Июнь

P. 35

МЕТАЛЛООБРАБАТЫВАЮЩЕЕ ОБОРУДОВАНИЕ И ИНСТРУМЕНТ

Застойная зона регулярно разрушается,

её осколки уносятся сходящейстружкой или по-

верхностью резания. Настружке возникают регу-

лярные сдвиги, следы которых видны на самой

стружке и на поверхности заготовки. Эти и ряд

других процессов, связанных с гетерогенностью

материала заготовки и фрикционным контактом

поверхностейинструмента [8], в той или иной

степени нарушают складывающееся равнове-

сие. Например, в момент образования трещины в

сходящей стружке её воздействие на переднюю

поверхность резко уменьшается по величине и

направлению, равновесие нарушается, и верши-

на инструмента устремляется к ЭВС. Одна - крат-

чайшему пути, а по сложной траектории, опреде-

ляемой характеристиками форм колебаний, так

называемыми нормальными модами, в которых

к моменту нарушения равновесия сосредоточи-

лись запасы потенциальной энергии.

На рис. 3 показан пример годографа ско-

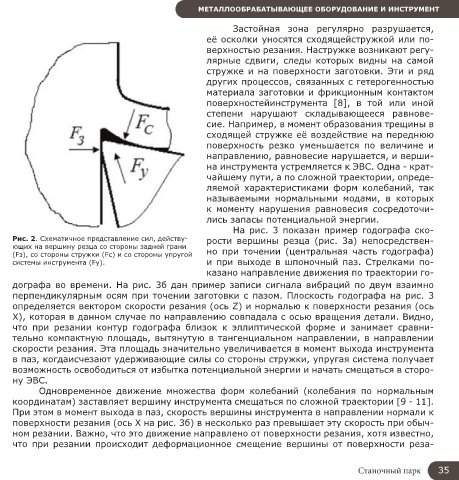

Рис. 2. Схематичное представление сил, действу- рости вершины резца (рис. 3а) непосредствен-

ющих на вершину резца со стороны задней грани

(Fз), со стороны стружки (Fс) и со стороны упругой но при точении (центральная часть годографа)

системы инструмента (Fy). и при выходе в шпоночный паз. Стрелками по-

казано направление движения по траектории го-

дографа во времени. На рис. 3б дан пример записи сигнала вибраций по двум взаимно

перпендикулярным осям при точении заготовки с пазом. Плоскость годографа на рис. 3

определяется вектором скорости резания (ось Z) и нормалью к поверхности резания (ось

Х), которая в данном случае по направлению совпадала с осью вращения детали. Видно,

что при резании контур годографа близок к эллиптической форме и занимает сравни-

тельно компактную площадь, вытянутую в тангенциальном направлении, в направлении

скорости резания. Эта площадь значительно увеличивается в момент выхода инструмента

в паз, когдаисчезают удерживающие силы со стороны стружки, упругая система получает

возможность освободиться от избытка потенциальной энергии и начать смещаться в сторо-

ну ЭВС.

Одновременное движение множества форм колебаний (колебания по нормальным

координатам) заставляет вершину инструмента смещаться по сложной траектории [9 - 11].

При этом в момент выхода в паз, скорость вершины инструмента в направлении нормали к

поверхности резания (ось Х на рис. 3б) в несколько раз превышает эту скорость при обыч-

ном резании. Важно, что это движение направлено от поверхности резания, хотя известно,

что при резании происходит деформационное смещение вершины от поверхности реза-

Станочный парк 35