Page 27 - C:\Users\aseso\OneDrive\Documentos\Flip PDF Corporate Edition\Gestión del mantenimiento de la aviación\

P. 27

Fuente: F. Stanley Nowlan y Howard F. Heap: Reliability-Centered Maintenance; U.S. Department of

Commerce, National Technical Information Service, Washington, DC, 1978.

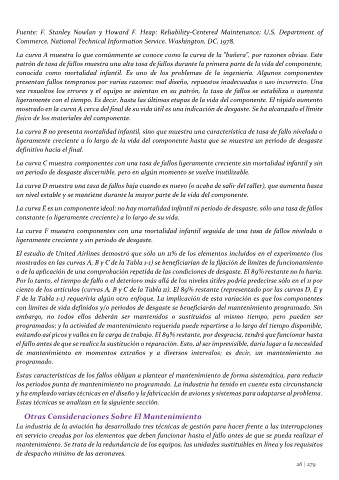

La curva A muestra lo que comúnmente se conoce como la curva de la "bañera", por razones obvias. Este

patrón de tasa de fallos muestra una alta tasa de fallos durante la primera parte de la vida del componente,

conocida como mortalidad infantil. Es uno de los problemas de la ingeniería. Algunos componentes

presentan fallos tempranos por varias razones: mal diseño, repuestos inadecuadas o uso incorrecto. Una

vez resueltos los errores y el equipo se asientan en su patrón, la tasa de fallos se estabiliza o aumenta

ligeramente con el tiempo. Es decir, hasta las últimas etapas de la vida del componente. El rápido aumento

mostrado en la curva A cerca del final de su vida útil es una indicación de desgaste. Se ha alcanzado el límite

físico de los materiales del componente.

La curva B no presenta mortalidad infantil, sino que muestra una característica de tasa de fallo nivelada o

ligeramente creciente a lo largo de la vida del componente hasta que se muestra un periodo de desgaste

definitivo hacia el final.

La curva C muestra componentes con una tasa de fallos ligeramente creciente sin mortalidad infantil y sin

un periodo de desgaste discernible, pero en algún momento se vuelve inutilizable.

La curva D muestra una tasa de fallos baja cuando es nuevo (o acaba de salir del taller), que aumenta hasta

un nivel estable y se mantiene durante la mayor parte de la vida del componente.

La curva E es un componente ideal: no hay mortalidad infantil ni período de desgaste, sólo una tasa de fallos

constante (o ligeramente creciente) a lo largo de su vida.

La curva F muestra componentes con una mortalidad infantil seguida de una tasa de fallos nivelada o

ligeramente creciente y sin periodo de desgaste.

El estudio de United Airlines demostró que sólo un 11% de los elementos incluidos en el experimento (los

mostrados en las curvas A, B y C de la Tabla 1-1) se beneficiarían de la fijación de límites de funcionamiento

o de la aplicación de una comprobación repetida de las condiciones de desgaste. El 89% restante no lo haría.

Por lo tanto, el tiempo de fallo o el deterioro más allá de los niveles útiles podría predecirse sólo en el 11 por

ciento de los artículos (curvas A, B y C de la Tabla 11). El 89% restante (representado por las curvas D, E y

F de la Tabla 1-1) requeriría algún otro enfoque. La implicación de esta variación es que los componentes

con límites de vida definidos y/o períodos de desgaste se beneficiarán del mantenimiento programado. Sin

embargo, no todos ellos deberán ser mantenidos o sustituidos al mismo tiempo, pero pueden ser

programados; y la actividad de mantenimiento requerida puede repartirse a lo largo del tiempo disponible,

evitando así picos y valles en la carga de trabajo. El 89% restante, por desgracia, tendrá que funcionar hasta

el fallo antes de que se realice la sustitución o reparación. Esto, al ser imprevisible, daría lugar a la necesidad

de mantenimiento en momentos extraños y a diversos intervalos; es decir, un mantenimiento no

programado.

Estas características de los fallos obligan a plantear el mantenimiento de forma sistemática, para reducir

los periodos punta de mantenimiento no programado. La industria ha tenido en cuenta esta circunstancia

y ha empleado varias técnicas en el diseño y la fabricación de aviones y sistemas para adaptarse al problema.

Estas técnicas se analizan en la siguiente sección.

Otras Consideraciones Sobre El Mantenimiento

La industria de la aviación ha desarrollado tres técnicas de gestión para hacer frente a las interrupciones

en servicio creadas por los elementos que deben funcionar hasta el fallo antes de que se pueda realizar el

mantenimiento. Se trata de la redundancia de los equipos, las unidades sustituibles en línea y los requisitos

de despacho mínimo de las aeronaves.

26 | 279